1. Compreendendo acoplamentos rápidos: componentes e funções essenciais

Acoplamentos rápidos , também conhecidos como acoplamentos rápidos de desconexão ou acoplamentos rápidos de liberação, são componentes vitais em sistemas fluidos e pneumáticos em vários setores. Eles foram projetados para facilitar a conexão e desconexão rápidas e eficientes de linhas de fluido, mangueiras ou tubulações sem a necessidade de ferramentas. Essa capacidade aumenta significativamente a eficiência operacional, reduz o tempo de inatividade durante os procedimentos de manutenção e melhora a segurança geral do local de trabalho.

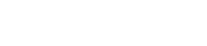

Componentes de acoplamentos rápidos: os acoplamentos rápidos geralmente consistem em dois componentes principais: o soquete (feminino) e o plugue (masculino). Esses componentes são projetados para se entrelaçar com segurança usando uma variedade de mecanismos, como rolamentos de esferas, mecanismos de travamento ou designs de empurrar para conexão. O soquete e o plugue são projetados para garantir uma vedação apertada quando conectados, impedindo vazamentos e mantendo a integridade do sistema.

Funções e princípios de trabalho: A principal função dos acoplamentos rápidos é fornecer um método rápido e confiável para conectar e desconectar linhas de fluido ou mangueiras pneumáticas. Isso é alcançado através: Facilidade de uso: acoplamentos rápidos são projetados para operação rápida, geralmente exigindo um simples empurrão, torção ou ação para conectar ou desconectar. Essa simplicidade reduz o tempo necessário para tarefas de manutenção e aumenta a produtividade geral do sistema. Mecanismos de vedação: a vedação eficaz é crucial para evitar vazamentos e manter a eficiência do sistema. Os acoplamentos rápidos empregam vários mecanismos de vedação, como anéis de O, juntas ou vedações de metal a metal para garantir uma conexão apertada e sem vazamentos sob pressão. Compatibilidade: Os acoplamentos rápidos estão disponíveis em uma ampla gama de materiais (por exemplo, aço inoxidável, latão, alumínio, polímeros) e configurações para acomodar diferentes tipos de fluidos (por exemplo, água, óleo, produtos químicos) e condições de operação (por exemplo, alta pressão, alta temperatura). Recursos de segurança: Muitos acoplamentos rápidos incorporam recursos de segurança, como válvulas de desligamento automáticas para evitar a desconexão acidental sob pressão, reduzindo o risco de derramamentos de fluidos e garantindo a segurança do operador.

Aplicações entre indústrias: acoplamentos rápidos encontram uso extensivo em indústrias como: hidráulica: usada em sistemas hidráulicos para conectar mangueiras e oleodutos em equipamentos de construção, máquinas agrícolas e aplicações industriais. Pneumática: empregada em sistemas pneumáticos para conectar mangueiras de ar em fábricas, linhas de montagem automotiva e ferramentas pneumáticas. Transferência de fluidos: utilizada em aplicações de transferência de fluidos, onde conexões rápidas e eficientes são essenciais, como plantas de processamento químico, indústrias de alimentos e bebidas e fabricação farmacêutica.

2. Considerações importantes ao selecionar acoplamentos rápidos

A seleção do acoplamento rápido certo para um aplicativo específico é fundamental para garantir o desempenho ideal, a longevidade e a segurança dos sistemas fluidos e pneumáticos. Vários fatores -chave devem ser levados em consideração para corresponder ao acoplamento aos requisitos do aplicativo com precisão.

a) Pressão operacional e vazão: acoplamentos rápidos devem ser escolhidos com base nos requisitos de pressão operacional e vazão do sistema. É crucial selecionar um acoplamento que possa suportar a pressão máxima do sistema sem falha. Exceder a classificação de pressão de um acoplamento pode levar a vazamentos, danos ao equipamento e riscos de segurança. O diâmetro e o design internos do acoplamento afetam a taxa de fluxo. Verifique se o acoplamento selecionado permite a taxa de fluxo necessária para manter a eficiência e o desempenho do sistema.

b) Compatibilidade com fluidos ou gases: os materiais utilizados na construção de acoplamentos rápidos devem ser compatíveis com os fluidos ou gases sendo transferidos. Os materiais comuns incluem aço inoxidável, latão, alumínio e polímeros. Por exemplo, o aço inoxidável é ideal para ambientes corrosivos, enquanto o latão é adequado para aplicações de água e óleo. A escolha do material afeta a durabilidade e a resistência do acoplamento à corrosão, reações químicas e desgaste. As vedações feitas de materiais como nitrila, viton ou EPDM devem ser selecionadas com base em sua compatibilidade com os fluidos ou gases para evitar a degradação e garantir uma vedação apertada.

c) Condições ambientais: Os fatores ambientais desempenham um papel significativo na seleção de acoplamentos rápidos. Os acoplamentos devem suportar a faixa de temperatura operacional do aplicativo. Temperaturas altas ou baixas podem afetar os materiais e vedações de acoplamento, levando a uma falha potencial se não for adequadamente correspondente. Considere a exposição a elementos como radiação UV, produtos químicos, umidade e desgaste físico. Os acoplamentos usados em ambientes industriais externos ou severos devem ser robustos e resistentes a essas condições.

d) Mecanismo de conexão: diferentes aplicações podem exigir mecanismos de conexão específicos para garantir a facilidade de uso e a confiabilidade. Push-to-Connect: comum em sistemas pneumáticos para conexões rápidas e fáceis sem ferramentas. Conexões encadeadas: Forneça uma conexão mais segura e são frequentemente usadas em aplicações de transferência de alta pressão ou fluido. Bayonet ou Twist-Lock: Ofereça um método rápido e seguro para conectar e desconectar mangueiras e linhas.